L’Istituto nazionale di astrofisica (Inaf) aggiunge un altro importante tassello al puzzle per la realizzazione del mini-array Astri: il completamento della produzione dei tasselli per gli specchi astronomici primari dei nove telescopi dell’osservatorio per raggi gamma, che saranno installati, a partire dalla prossima primavera, all’Osservatorio del Teide, a Tenerife.

Si tratta di 200 pannelli esagonali di tre tipologie diverse, prodotti dalla Media Lario di Bosisio Parini (LC) sulla base di un contratto assegnato dall’Inaf di Brera nel 2017. La tecnologia utilizzata, basata sull’uso della replica a freddo di fogli di vetro per formare pannelli riflettenti leggeri con configurazione a sandwich, era stata sviluppata negli anni precedenti da Inaf e da Media Lario, storico partner industriale dell’ente. Nicola La Palombara, primo tecnologo all’Inaf Iasf di Milano e responsabile della qualità per il progetto Astri mini-array, ha seguito i lavori di produzione. Produzione descritta in un articolo, il cui primo autore è lo stesso La Palombara, pubblicato oggi su oggi sul Journal of Astronomical Telescopes, Instruments, and System. Lo abbiamo intervistato.

La Palombara, i 200 pannelli serviranno per costruire i grandi specchi primari della schiera di telescopi di Astri. Quali sono le caratteristiche di questi tasselli? E più in generale, nel contesto di quale configurazione ottica si inseriscono?

«I telescopi del mini-array Astri hanno una configurazione ottica “a doppio specchio” di tipo Schwarzschild-Couder, con un grande specchio primario segmentato di 4,3 m di diametro e un secondario singolo di 1,8 m di diametro e lunghezza focale di 2,15 m. Lo specchio primario è composto da 18 pannelli esagonali, ciascuno con dimensione di 85 cm. I diciotto pannelli non sono identici, ma divisi in 3 corone concentriche ciascuna composta da 6 pannelli uguali. Ogni pannello è caratterizzato da una curvatura che diminuisce andando dalla corona interna a quella esterna: se si approssima il profilo con una semplice componente sferica, il raggio è di 8,6, 9,8 e 11,7 m rispettivamente per la corona più interna, quella intermedia e quella più esterna. I 200 pannelli prodotti permetteranno non solo di equipaggiare i 9 telescopi previsti con i rispettivi specchi primari ma anche di avere due set completi “di scorta”, da utilizzare in caso di necessità».

Nell’ambito della stessa commessa, sono stati realizzati anche 200 pannelli che andranno a formare la superficie riflettente di due dei nove telescopi di taglia intermedia (Medium Size Telescopes, Mst) del Cherenkov Telescope Array (Cta), che saranno installati al sito osservativo di La Palma, l’array dell’emisfero Nord. Si tratta di tasselli con caratteristiche diverse?

«Sì. In questo caso la dimensione di ogni singolo tassello è di 120 cm. Inoltre, il profilo dei pannelli è sferico, con un raggio di curvatura di circa 32 m. Questo permette di focalizzare una sorgente puntiforme sul piano focale con una dispersione minore di 1 cm. Ottantasei di questi segmenti esagonali identici, opportunamente montati, andranno a costituire l’unico specchio segmentato di 12 m di diametro e lunghezza focale di 16 m dei telescopi Mst previsti per il sito Nord di Cta [ndr: uno dei due luoghi in cui saranno dislocati i telescopi dell’array, l’altro sito è collocato in Cile, nel deserto di Atacama]. Contrariamente a quelli di Astri mini-array, la configurazione ottica è dunque “a specchio singolo”, detta di tipo Davies-Cotton».

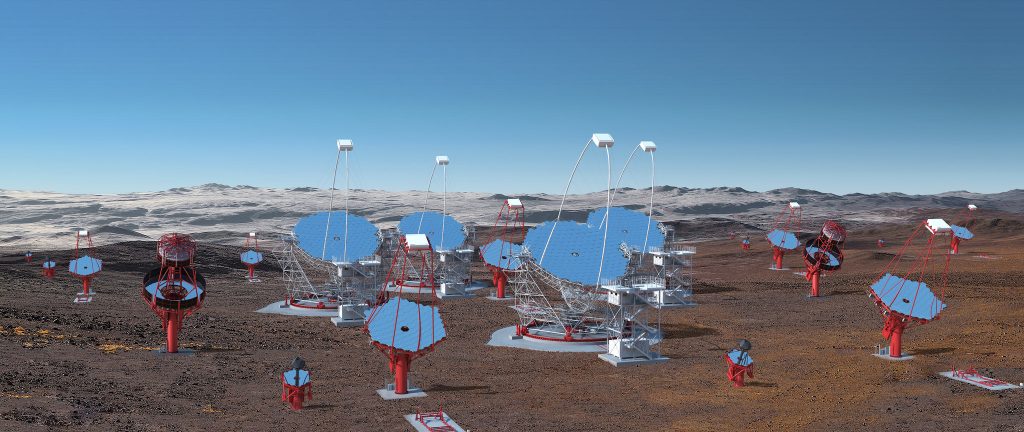

Rappresentazione del mini-array Astri presso l’Osservatorio del Teide, Tenerife. Crediti: Astri mini-array

È diversa anche la tecnica di produzione?

«No. In entrambi i casi i pannelli sono stati realizzati con la tecnologia cold slumping (piegatura a freddo) già utilizzata con successo per gli specchi dei telescopi Cherenkov Magic a La Palma. Si noti che la tecnologia è stata sviluppata insieme da Inaf e Media Lario sulla base di un’idea suggerita da Oberto Citterio, storico membro della nostra comunità che ha dato tanti contributi alle tecnologie astronomiche».

In cosa consiste questa tecnologia?

«Anzitutto si effettua la piegatura a freddo di un foglio di vetro sottile (1,6 mm per Astri e 2,1 mm per Mst) su uno stampo con la forma desiderata. Poi si incolla sulla superficie convessa del foglio di vetro una struttura a nido d’ape in alluminio (spessa 20 mm per Astri e 30 mm per Mst). Successivamente si incolla un secondo foglio di vetro sul nido d’ape. In questo modo si ottiene una struttura “a sandwich” rigida ma leggera: il peso finale è di nove kg per i segmenti di Astri e ventuno kg per quelli di Mst. Infine ogni pannello viene completato con l’applicazione di un rivestimento multistrato altamente riflettente composto da allumino, silice, ossido di zirconio e nuovamente silice: il primo strato è quello propriamente riflettente, mentre gli altri hanno la funzione di proteggere lo strato di alluminio dagli agenti atmosferici. Questa soluzione, oltre a permette di ottenere una riflettività maggiore dell’85 per cento nelle lunghezze d’onda comprese tra 300 e 550 nm – cioè nell’intervallo spettrale della radiazione Cherenkov che si vuole osservare – garantisce anche una elevata uniformità della riflettività su tutta la superficie del pannello: la differenza massima di riflettività tra i vari punti è infatti minore dell’8 per cento. Questa tecnologia permette di realizzare una produzione “in serie” che, essendo basata su un processo di replica, consente di contenere i costi di produzione».

Non c’è il rischio che una produzione in serie riduca la qualità dei tasselli?

«No, perché sia il sandwich di substrato che il rivestimento riflettente vengono realizzati con un’elevata accuratezza: da un lato, infatti, gli stampi di riferimento usati per il processo di replica sono caratterizzati da un “errore di forma” (la deviazione della superficie dalla sua forma ideale) inferiore a 25 micron, cioè un terzo dello spessore di un capello; dall’altro, il rivestimento riflettente ha una microrugosità (disuniformità rispetto a una superficie perfettamente liscia) minore di 2 nm, cioè circa 20 volte la dimensione di un atomo. Tutto questo consente di ottenere un’elevata precisione ed efficienza nel processo di riflessione e focalizzazione della radiazione Cherenkov. Va d’altra parte osservato che la qualità ottica necessaria per gli specchi dei telescopi Cherenkov non è così spinta come nel caso dei classici telescopi che operano nel visibile, nel nostro caso basta una qualità ottica di alcuni minuti d’arco».

Rappresentazione artistica del sito Nord di Cta all’Osservatorio del Roque de los Muchachos dell’Instituto de Astrofisica de Canarias (Iac) sull’isola di La Palma. Nel sito, che ospita già quattro telescopi Cherenkov di grandi dimensioni, gli Lst, saranno installati prossimamente quindici telescopi di medie dimensioni, gli Mst. Crediti: Gabriel Pérez Díaz, Iac

Per gli specchi di un telescopio le prestazioni ottiche, l’efficienza e la durata nel tempo nelle specifiche condizioni ambientali del sito osservativo sono qualità fondamentali. Nel caso specifico dei 400 tasselli che avete prodotto, come sono stati soddisfatti tutti questi parametri?

«Le condizioni ambientali presenti nei due siti osservativi di Astri mini-array e Cta Nord (Tenerife e La Palma, rispettivamente) sono caratterizzate da temperature comprese tra -20 e +70 °C, con variazioni di temperatura fino a 30 °C nell’arco delle 24 ore, un tasso di umidità tra il 2 e il 100 per cento e venti che vanno da 36 km/h a 200 km/h. Dunque sì: è essenziale che i pannelli realizzati siano caratterizzati da un’elevata affidabilità e che garantiscano le performance ottiche richieste per lungo tempo anche in queste condizioni. Per soddisfare tutte queste esigenze è stato necessario impostare e verificare con particolare attenzione il processo di produzione, attraverso un’attività di “qualifica” che ha richiesto quasi un anno di tempo. In particolare, dopo aver realizzato e verificato gli stampi di riferimento, il processo di produzione è stato messo a punto attraverso la realizzazione e verifica di una decina di specchi prototipali. Nel caso dei pannelli di Astri questa attività è stata particolarmente critica a causa della curvatura elevata degli specchi, che comporta forti tensioni nei fogli di vetro ed alto rischio di rottura o di formazione di crepe. Perciò è stato necessario individuare i valori ottimali di diversi parametri di produzione, quali il livello del vuoto da raggiungere durante la fase di piegamento a freddo, la temperatura, la pressione e la durata del processo di polimerizzazione per l’incollaggio della struttura a nido d’ape. Successivamente, per ciascun tipo di pannello, è stata prodotta una prima versione “di qualifica”, che è stata sottoposta a innumerevoli test i cui risultati hanno dimostrato la conformità degli specchi ai requisiti richiesti. La produzione “in serie” dei pannelli previsti dal contratto è avvenuta solo dopo queste attività preliminari. Una volta terminata la produzione, i pannelli realizzati sono stati sottoposti a verifiche interne che hanno dimostrato che tutti gli specchi realizzati (200 Astri + 200 Mst) soddisfano ampiamente i requisiti di performance e di affidabilità richiesti da Astri e Cta – risultati confermati anche da misure indipendenti. Questo ci mette nella condizione migliore per affrontare la produzione degli oltre mille specchi necessari per i 9 telescopi Mst e per i 37 Sst che saranno installati, rispettivamente, ai siti Nord e Sud di Cta. Siamo particolarmente contenti della collaborazione con Media Lario, che ancora una volta – dopo i progetti BeppoSax, Xmm-Newton, Swift e Magic, solo per citarne alcuni – si è rivelata un prezioso partner industriale per i nostri progetti scientifici, dimostrando anche le capacità tecnologiche dell’industria italiana nel campo delle strumentazione scientifica di alto livello».

Fonte: Media INAF